概要

マシンビジョンは長年にわたって自動車製造業界で活躍しており、加工品質を安定させ、全体的な生産効率を改善しています。かなり以前に導入されたシステムの多くが老化して問題を起こしやすくなっており、技術革新を通じてより柔軟で拡張性のあるソリューションが生まれています。ハードウェアの調整が最小限で済み、投資効果を最大限にできるよう拡張して継続的に投資できるようになっています。

例えば、Tier 2自動車サプライヤーの旧来のシステムでは、振動ボウルフィーダーを用いて部品を仕分けして整理し、ロボットがピックアップできるようにしていました。柔軟性に欠けミスを犯しやすくなったため、同社は混在モデルを検査できる新たなシステムを探ることを決定しました。しかし、工程へ新しい部品を導入するには、通常は新しいボウルフィーダーを追加し、工場のフロア空間を設けなければなりません。

同社は成功実績が豊富で自動化を専門とするシステムインテグレーターを雇いました。NeousysのNuvo-9000シリーズのファンレス組込みコンピュータとPB-9250J-SA電源バックアップモジュールの利点を生かし、工程とハードウェアを交換するのではなく、HMIで単純にレシピを選択またはリセットするだけで、最大15種類の異なる自動車部品のタイプを検査できる高性能で汎用性の高い自動化された検査システムです。旧来のシステムと、ほぼ同じ設置面積で済みます。

自動検査システム

自動検査システム

ヒューマンマシンインターフェース(HMI)

ヒューマンマシンインターフェース(HMI)

課題

車両のメンテナンスニーズが増加しており、自動車メーカーはサービス要員を追加しているのでしょうか?これはサービス用のワークステーションの増加も意味するため、不動産や設備もかさみます。検査品質を保ちながら、車両のメンテナンス時間を効果的に短縮できるとしたら?ソリューションは、車の外装や車台の不良の検査など、通常のサービス要因が行うメンテナンス作業を実行できなければなりません。

ソリューション

電気自動車や自動運転車など、新たな種類の車両が市販されており、自動車産業は近年、劇的な変化に直面しています。急激な要求の増加とカスタム注文に対応するため、自動車部品のサプライヤーは、広範な種類の製品をテストして検査でき、より変化に適応しやすく柔軟なシステムを求めています。フロア空間は常に限られているため、小型化、高性能化、機能の増加が要求されます。

自動車部品の製造は、早期から自動化を取り入れた最初の産業に属しており、現場のシステムの多くではいまだに従来のPLC制御システムに依存しています。リモート制御、工程の視覚化、データプーリングなどの機能を実現するため、柔軟性とプログラミング対応が絶対的に必要とされています。

PCを使用することで、施設内のPLCやその他の既存設備を産業IoTシステムへ接続するプラットフォームが提供されます。これで、増え続けるインダストリー4.0導入の道のりを継続できます。工程の透明化とデータの追跡性が一部の品質基準で必須項目となっており、インテリジェント製造が業界の標準と化しているため、インダストリー4.0への準備は重要です。

ソリューション

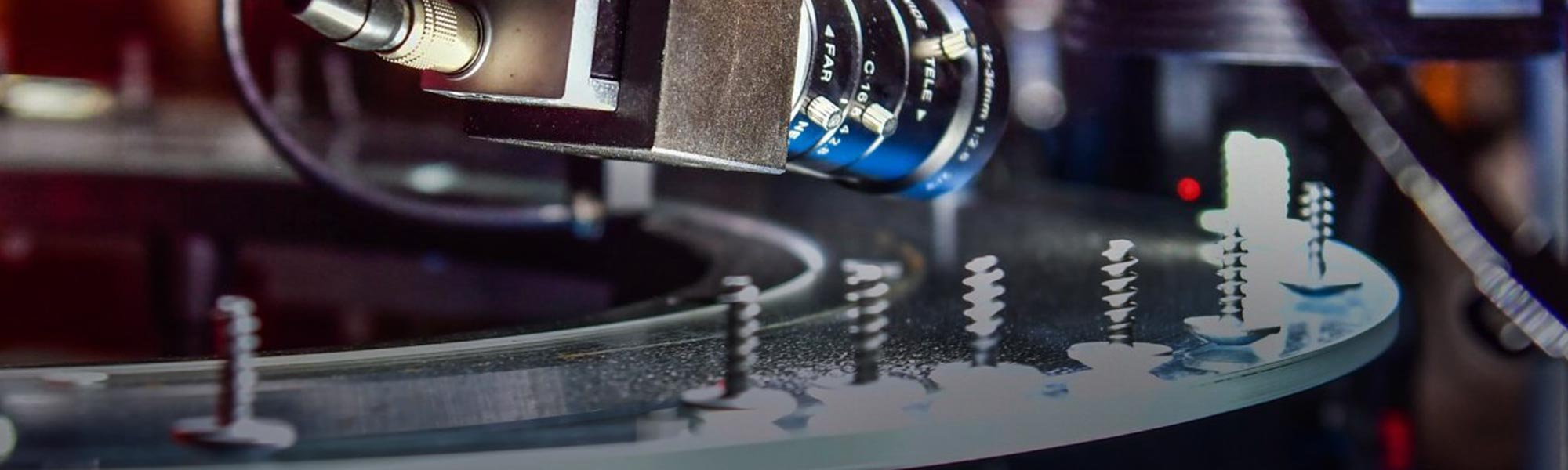

SI(システムインテグレーター)は産業カメラ、ロボット、柔軟な部品フィーダー、ビジョンソフトウェアを統合し、全く新たな検査システムを開発しました。

このシステムの中心には、5台のGigEカメラに接続されたNuvo-9000堅牢組込みコンピュータが存在します。カメラのうち2台は検査ステーションを構成し、検査時に2つの異なる角度から観察します。もう2台はフレキシブルボウルフィーダーを上から観察し、ロボットへピックアップの位置を指示します。最後のカメラは、工程の最後でバーコードを検証します。

Nuvo-9000には、システム全体を分析し、自動制御を実現するため、一連のカスタマイズされたマシンビジョンソフトウェアがインストールされています。

Nuvo-9000ファンレスコンピュータの隣には特許取得済みのCAPエネルギー管理技術を持つNeousys PB-9250J-SA電源バックアップモジュールが位置し、安定した高信頼性の電源を供給することで、稼働時間を延長して安全にシャットダウンを実行します。