概述

多年來,機器視覺已是汽車製造業的一大鼎柱,用於確保製程品質一致性,並提升整體生產效率。然而,許多早期部署的系統已經老化且問題叢生,而隨著科技進步,市場已經出現更靈活且可擴展的解決方案。所謂靈活性,體現在系統僅需進行最小硬體調整即可適應變化;而可擴展性,則指能夠透過持續投資系統來實現最高的投資回報率(ROI)。

舉例來說,某二階汽車零件供應商原本使用振動碗式投料機將零件進行排序和定位,供機器人拾取。但隨著系統逐漸僵化且錯誤漸多,他們開始尋求能夠檢測多種零件型號的新系統。然而,引入新零件通常需要增加新的碗式投料機,這不僅會導致樓面空間不足,還會增加複雜度。

於是,該公司聘請了一家經驗豐富的系統整合商,利用宸曜科技的 Nuvo-9000 系列強固嵌入式電腦和 PB-9250J-SA 電源備援模組的優勢,開發了一套高效且多功能的自動化檢測系統。該系統能檢測多達 15 種不同類型的汽車零件,期間操作人員僅需通過人機介面(HMI) 選擇或重設檢測配方,而無需改變生產工序或硬體配置,且系統佔地面積幾乎與舊系統完全相同。

自動化檢測系統

自動化檢測系統

人機介面(HMI)

人機介面(HMI)

挑戰

隨著車輛維護需求的增加,車廠是否應增派更多維修人員? 但是,這意味著會需要增建更多維修工作站,進而消耗更多空間與設備資源。如果有個解決方案,可以讓我們維持原有檢測品質,但大幅提升車輛維修效率呢?這套解決方案必須能執行一般維修人員的檢測工作,包括檢查外觀和車底缺陷。

解決方案

近年來,汽車產業經歷了巨大變革,電動車和自駕車等產品也不斷推陳出新。為應對快速增長的需求和客製化訂單,汽車零件供應商需要更具動態性和靈活性的系統來檢測和測試多樣化的產品。由於樓面空間有限,更緊湊、高性能、多功能的系統成為首選。

汽車零件製造業是最早引入自動化技術的行業之一,許多現場系統至今仍是基於傳統的 PLC 控制系統。為了以靈活可靠的程式設計實現更強大的功能,來支援遠端控制、流程可視化和資料聚合,向 PC 平台轉型已經刻不容緩。

採用 PC 平台還能將現有設備(如 PLC)連接到工廠內的其他設備,構建工業物聯網(IoT)系統,以推動工業 4.0。隨著流程透明度和資料可追溯性成為某些品質標準的前提準則,為工業 4.0 打穩基礎已是商場致勝的關鍵。而智慧製造也逐漸成為業界的新常態。

解決方案

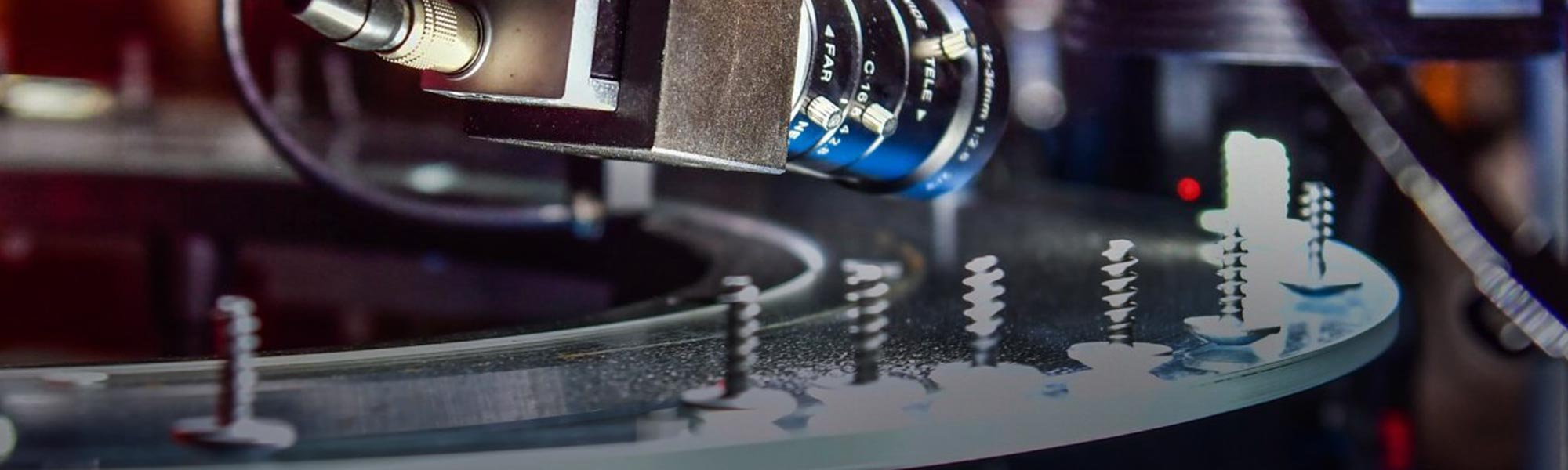

一家系統整合商開發了一套全新檢測系統,整合了工業相機、機器人、靈活零件投料機和視覺軟體。

而系統的核心,即是 Nuvo-9000 強固嵌入式電腦,連接五支高速乙太網路(GigE)相機:其中兩部相機構成檢測站,提供來自不同角度的檢測視角,另外兩部則負責由上監控靈活碗式投料機,向機器人提供零件拾取位置,最後一部相機在流程結束時進行條碼驗證。

Nuvo-9000 系統內也安裝了一套客製化的機器視覺軟體,用於分析並自動控制整個系統。

此外,Nuvo-9000 無風扇電腦旁還配備了宸曜科技 PB-9250J-SA 電源備援模組,其專利 CAP 電能管理技術可確保穩定可靠的電力供應,延長系統運行時間,並實現安全關機。